Introducción

La demanda de instalaciones de tratamiento de hidrocarburos líquidos ha aumentado en los últimos años a medida que se producen más productos de gas licuado de petróleo (GLP). Los contaminantes más comunes en los productos GLP son sulfuro de hidrógeno (H2S), mercaptanos (RSH), dióxido de carbono (CO2), sulfuro de carbonilo (COS) y disulfuro de carbono (CS2) donde cada uno de estos contaminantes causa problemas en los productos terminados. Estos contaminantes no solo provocan problemas de olor, sino que también forman óxidos de azufre en la combustión. Pueden provocar además corrosión en los equipos e instalaciones a menos que el líquido esté adecuadamente deshidratado. Asimismo, la presencia de cantidades significativas de CO2 puede aumentar la presión de vapor y disminuir el poder calorífico de los hidrocarburos líquidos. El COS y el CS2, aunque no son corrosivos en el GLP, se hidrolizarán lentamente a H2S, lo que dará como resultado un producto fuera de las especificaciones.

La mayoría de los operadores de plantas de procesamiento de gas tratan el GLP para poder cumplir con la especificación típica: H2S ≤ 1 ppmw, mercaptanos ≤ 5-10 ppmw, COS ≤ 1-2 ppmw, azufre total ≤ 30 ppmw y agua ≤ 10 ppmw.

Tanto la cantidad de cada contaminante presente en la corriente líquida de hidrocarburos sin tratar como las especificaciones del producto determinan la selección de la tecnología de tratamiento. La tecnología de adsorción mediante tamices moleculares se usa comúnmente para tratar fracciones de líquidos de gas natural (NGL), gas licuado de petróleo (GLP) y condensado (C5 +) a niveles de contaminantes extremadamente bajos. La adsorción mediante tamiz molecular puede ser atractiva cuando la cantidad de contaminantes de azufre es baja en la corriente de alimentación, generalmente 500 ppm en peso para H2S, menos de 100 ppm en peso para mercaptanos y menos de 50 ppm en peso para COS (Mokhatab, 2018a). En este caso, los tamices moleculares pueden eliminar todos los componentes de azufre y así obtener GLP de grado comercial / de exportación.

Los tamices moleculares pueden secar la corriente de alimentación al mismo tiempo que eliminan los contaminantes de azufre. Sus inconvenientes son los elevados costes operativos y de capital. La formación de COS es otra preocupación si están presentes tanto H2S como CO2. La formación de COS debe minimizarse, ya que se convertirá en H2S en presencia de agua, lo que resultará en un producto fuera de especificaciones y corrosión. Los fabricantes de tamices moleculares pueden suministrar tamices personalizados para minimizar la formación de COS.

Tipo de tamices moleculares para la eliminación de azufre

Los tamices moleculares 5A y 13X se utilizan comúnmente para la desulfuración (5A para azufre ligero mientras que 13X para especies de azufre pesado y ramificado). El tipo 13X tiene tamaños de poros más grandes y, por lo tanto, tiene una mejor cinética que el tipo 5A; sin embargo, la coadsorción de componentes BTX (benceno, tolueno y xileno), que pueden bloquear los poros y desactivar el tamiz molecular, puede dificultar la eliminación de mercaptanos pesados. A veces es mejor utilizar un lecho compuesto con sucesivas capas de tamices moleculares para adsorber las diferentes impurezas. Esta combinación aumenta la capacidad útil del lecho, que suele ser el caso cuando es necesario eliminar agua, H2S, mercaptanos y otras especies de azufre al mismo tiempo.

Método y pasos de regeneración

La adsorción por cambio de temperatura (Temperature Swift Adsorptionn) se utiliza para regenerar un lecho de tamiz molecular en aplicaciones de tratamiento y secado de líquidos de hidrocarburos y gas natural para cumplir con las estrictas especificaciones del producto. En este método, el cambio en el equilibrio de adsorción se obtiene aumentando la temperatura.

Para regenerar el tamiz molecular en aplicaciones de fase líquida como el tratamiento de GLP, generalmente se involucran los siguientes pasos (Jain, 2018):

- Despresurización

- Drenaje

- Purga

- Calefacción

- Enfriamiento

- Represurización y Standby

Debe tenerse en cuenta que el tiempo de ciclo típico para una unidad de tratamiento de GLP que consta de 3 adsorbedores de tamiz molecular es de 24 horas, incluidas 8 horas de adsorción, 8 horas de espera y 8 horas de regeneración (drenaje, calentamiento y enfriamiento).

Consideraciones de diseño de la fase de regeneración

Los principales parámetros involucrados en el diseño del ciclo de regeneración en fase líquida, así como las recomendaciones estándar para varios de estos parámetros, se presentarán brevemente a continuación:

Para los tamices moleculares tipo 13X, la temperatura de regeneración suele rondar los 300 ºC.

La temperatura para la regeneración se aumenta lentamente mediante la aplicación de una rampa de calentamiento. La velocidad de calentamiento suele ser de 5 ° C / min a 10 ° C / min (Jain, 2018). El tiempo de calentamiento debe ser de 2 horas como mínimo. Por debajo de este valor, la regeneración suele ser incompleta. La regeneración insuficiente o incompleta de los lechos adsorbentes conducirá a una pérdida repentina de la capacidad de adsorción y un avance prematuro. La regeneración insuficiente del lecho adsorbente es el resultado de uno o todos de los siguientes factores (Mokhatab et al., 2018b):

-Caudal / temperatura de gas de regeneración bajos

-Tiempo de regeneración insuficiente y

-Cambio de la composición del gas de regeneración

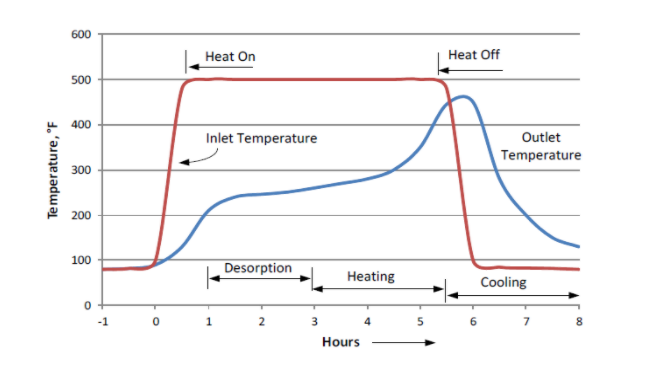

Para regenerar completamente los adsorbentes, se deben monitorear las temperaturas de entrada y salida del adsorbente en el paso de regeneración. Para asegurarse de que los adsorbentes se regeneren correctamente, se deben verificar tres puntos (Mokhatab et al., 2018b):

- La temperatura de entrada debe alcanzar la temperatura requerida para regenerar adecuadamente el lecho (dependiendo del tipo de desecante).

- La temperatura de salida debe mostrar un valor casi constante (durante el paso de calentamiento) durante 30 a 120 min, según el tamaño del recipiente y el tiempo del ciclo (ver la figura siguiente). Esto es necesario para asegurarse de que los adsorbentes cerca de las paredes del recipiente se regeneren por completo.

- La diferencia de temperatura entre las corrientes de entrada y salida al final del ciclo de calentamiento no debe ser superior a 10-15 ºC (50 – 60 ºF), dependiendo del aislamiento del recipiente (consulte la figura siguiente).

(Mokhatab et al., 2018b)

La tasa de despresurización / presurización debe ser de 1 bar / min – 3 bar / min. En aplicaciones de fase líquida, el tiempo típico asignado para los pasos de drenaje y llenado es de 1 hora a 2 horas. Estos pasos van seguidos de un paso de purga en frío, generalmente durante aproximadamente 1 hora (Jain, 2018).

Para el tratamiento típico en fase líquida con tamices moleculares, el flujo de adsorción tiende a ser ascendente y el flujo de regeneración descendente. La regeneración del tamiz molecular es similar a la de la aplicación en fase gaseosa. Sin embargo, los lechos deben diseñarse para garantizar que las velocidades máximas no se excedan en las condiciones de flujo extremas, para evitar el levantamiento del lecho y el desgaste de los tamices moleculares. La velocidad del fluido debe estar en el rango aceptable para evitar cualquier canalización o levantamiento del lecho (Mokhatab et al., 2018b). Para corrientes líquidas, el flujo turbulento más la velocidad máxima debe ser de aproximadamente 0,6 m / min – 0,8 m / min para un buen contacto entre el líquido y los tamices moleculares. Para optimizar pérdida de presión y los requisitos de caudal de gas de regeneración, se recomienda una buena relación de diseño de altura a diámetro de 1,5 a 5 para aplicaciones en fase líquida (Jain, 2018).

Referencias

Jain, S., “Regeneración adecuada de tamices moleculares en procesos TSA – Partes 1 y 2”, Procesamiento de gas y GNL (2018).

Mokhatab, S., Northrop, S., Echt, WI, “Dealing with Sour Natural Gas Liquids in Gas Processing Plants”, documento presentado en la 68a Conferencia Anual de Acondicionamiento de Gas Laurance Reid, Norman, OK, EE. UU. (25-28 de febrero de 2018a).

Mokhatab, S., Poe, W.A. y Mak, J.V., “Handbook of Natural Gas Transmission and Processing”, 4ª edición, Elsevier, EE. UU. (2018b).

Autor: Saeid Mokhatab, Consultor Técnico MERYT Catalysts & Innovation